Was als Auskleidung für Hüte begann, ist heute für die Verpackungsbranche unersetzlich: Wellpappe. Ob verarbeitet zur Kartonage, Palettenzwischenlage oder Hülse schützt sie das Packgut beim Transport und der Lagerung. Grund genug für fünf Fragen und fünf Antworten rund um Wellpappe!

Wellpappe: Fünf Fragen – fünf Antworten

Wer hat Wellpappe erfunden?

Ein Material, um Hüte auszukleiden – damit nahm alles seinen Anfang. Denn die Engländer Edward Charles Healey und Edward Ellis Allen meldeten für diesen Zweck 1856 ein erstes Patent für geriffeltes Papier an. Als Mittel zum Verpacken ließ es 15 Jahre später der US-Amerikaner Albert L. Jones patentieren. Er nutze das gewellte Papier dazu, Glasflaschen oder andere zerbrechliche Gefäße einzuwickeln.

Bereits 1874 entwickelte sein Landsmann Oliver Long diese Idee weiter, indem er welliges Papier mit einer glatten Papierbahn verklebte. Das Patent für eine beidseitig verklebte Wellpappe, die heute typische einwellige Wellpappe, erhielt Robert H. Tompson 1882. Er entwickelte zugleich die erste mechanische Anlage, um Wellpappe herzustellen, und stattete auch die ersten europäischen Hersteller damit aus. So konnte der Siegeszug des Verpackungsmaterials beginnen.

Was zeichnet Wellpappe aus?

Diese Vorreiter erkannten, welches Potential darin steckt, Papier zu wellen. Denn die runde Form der Wellen hat ganz besondere Eigenschaften und findet sich nicht zufällig auch in der Architektur bei Brücken oder Gebäuden wieder ebenso wie in der Natur beispielsweise bei Eierschalen.

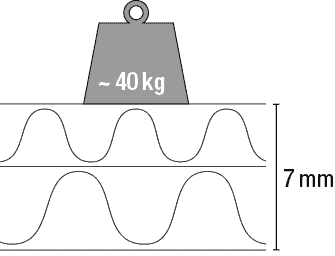

In allen Fällen fängt der runde Bogen die Energie von Druck und Stößen auf und verteilt sie gleichmäßig weiter – im Falle der Wellpappe auf den äußeren Karton. So wird das an sich leichte Papier wesentlich stabiler, stoßdämpfender und polstert das Verpackte auch ab. Dabei gilt: Je mehr Lagen die Wellpappe hat, umso stabiler ist sie.

Übrigens: Neben diesen schützenden Eigenschaften ist Wellpappe als Verpackungsmaterial so beliebt, da sie ein leichtes Gewicht hat, vielseitig einsetzbar und gut bedruckbar ist. Zudem wird sie aus nachwachsenden Rohstoffen gefertigt und ist optimal zu recyceln.

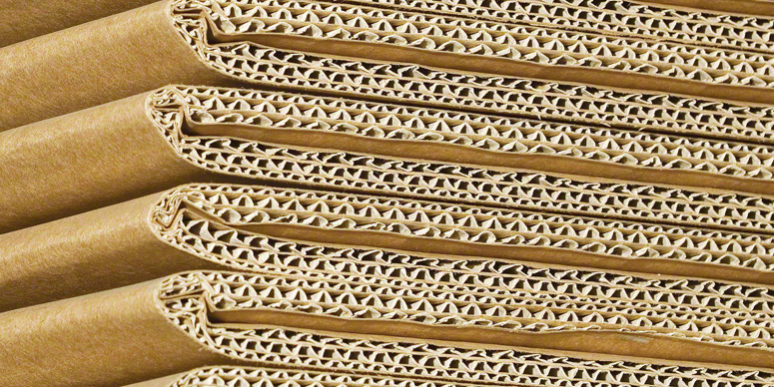

Bei der Herstellung wird das Papier dabei mit der Hilfe von Riffelwalzen, die Zahnrädern ähneln, und Wasserdampf gewellt und anschließend mit der Außen- und Innendecke verklebt.

Während das Wellenpapier immer aus Recyclingmaterial gefertigt ist, gibt es beim Deckenpapier Qualitätsunterschiede. So kann es aus Schrenz (recycelte Altpapierfasern aller Art), Testliner (hochwertigere Recyclingfasern) oder Kraftliner (gefertigt zu mindestens 80 Prozent aus Primärfasern, also keinen recycelten Fasern) bestehen. Höchste Stabilität erreichen Sie dabei, wenn sowohl Außen- als auch Innendecke aus Kraftliner sind, wobei die Qualität der Außendecke am entscheidendsten für die Belastbarkeit ist.

Die Wellpappe kann dabei aus mehreren Lagen bestehen, also ein-, zwei- oder dreiwellig sein. Als «Sonderform» ist sie zudem auch nur mit einer Deckenbahn auf einer Seite erhältlich, als einseitig beklebte Welle oder sogenannte «offene Welle». In diesem Zustand ist sie noch rollbar, weshalb sie oft zum Einwickeln benutzt wird.

Beispiele für die Weiterverarbeitung

Grobwellige Rollenwellpappe zum Einwickeln

Zweiwellige Wellpappe als stabiler Container

Einwellige Faltschachteln für den Versand leichter Güter

Dreiwellige Kartonage für besonders schwere Güter

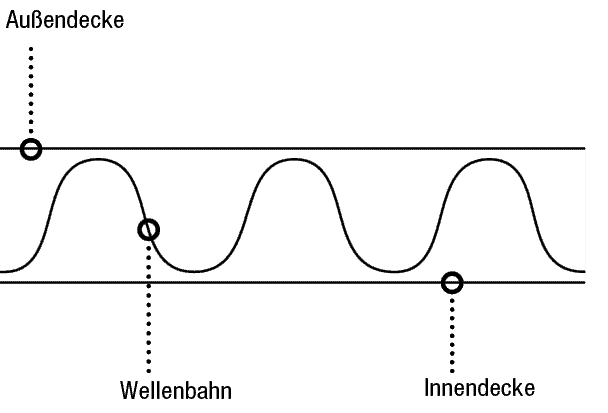

Je nachdem, wie hoch die Welle ist und wie weit die benachbarten Wellenspitzen auseinanderliegen, fällt sie in eine der Kategorien und bietet damit deren entsprechende Eigenschaften. Zu den gängigsten Typen zählen:

Mikrowelle oder E-Welle

- t: 2,6-3,5 mm

h: 1,0-1,9 mm - sehr gut zu bedrucken

Feinwelle oder B-Welle

- t: 4,8-6,5 mm

h: 2,2-3,1 mm - optimal für kleinere Füllgüter

- wird häufig für mehrwellige Pappe verwendet

Grobwelle oder C-Welle

- t: 6,5-7,9 mm

h: 3,1-4,0 mm - federt und polstert gut

Besteht die Wellpappe aus mehreren Lagen, werden oft verschiedene Arten miteinander kombiniert – zum Beispiel zu einer EB-Welle oder BC-Welle –, um von den unterschiedlichen Eigenschaften zu profitieren. Generell gilt: Je höher die Pappe, umso belastbarer, und je schmaler, desto besser bedruckbar.

So haben Sie die Auswahl zwischen vielen Wellpapp-Typen für verschiedene Einsatzzwecke:

E-Welle / Mikrowelle

B-Welle / Feinwelle

C-Welle / Grobwelle

EB-Welle

BC-Welle

Woran ist die Wellpapp-Sorte erkennbar?

Um welche Art von Wellpappe es sich handelt, lässt sich ganz einfach herausfinden: anhand der Codierung. Festgelegt vom Verband der Wellpappen-Industrie e.V. ist sie sehr einfach aufgebaut und verrät auf einen Blick alles Wichtige über das jeweilige Fabrikat. Der Code besteht dabei aus drei Angaben:

- Die erste Zahl vor dem Punkt gibt an, über wie viele Wellpappschichten die Wellpappe verfügt.

- Die zweistellige Zahl nach dem Punkt gibt die maximale Flächenlast an und ist somit ein wichtiger Indikator für die Robustheit der Pappe.

- Der Buchstabe bzw. die Buchstabenkombination am Ende des Codes gibt den jeweiligen Wellentyp an.

Beispiel: Codierung einer Wellpappe

2.20 EB

Eine zweiwellige Wellpappe, die eine Flächenlast von 20 Kilo trägt und aus einer Kombination von einer E- und B-Welle besteht.

Dementsprechend setzen sich die Codes für die unterschiedlichsten Wellpapp-Sorten zusammen. Hier eine Auswahl an möglichen Arten:

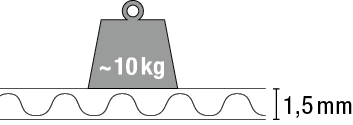

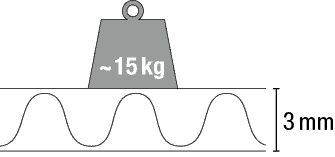

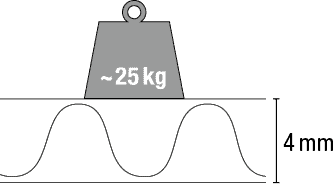

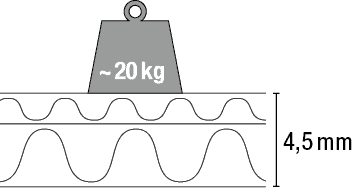

| Wellpapp-Sorte | Dicke | Maximale Flächenlast |

| 1.10 E Mikrowelle | ca. 1,5 mm | ca. 10 kg |

| 1.10 B Feinwelle | ca. 3,0 mm | ca. 10 kg |

| 1.15 B Feinwelle | ca. 3,0 mm | ca. 15 kg |

| 1.20 B Feinwelle | ca. 3,0 mm | ca. 20 kg |

| 1.20 C Grobwelle | ca. 4,0 mm | ca. 20 kg |

| 1.30 C Grobwelle | ca. 4,0 mm | ca. 30 kg |

| 2.20 EB Doppelwelle | ca. 4,5 mm | ca. 20 kg |

| 2.30 BC Doppelwelle | ca. 7,0 mm | ca. 30 kg |

| 2.40 BC Doppelwelle | ca. 7,0 mm | ca. 40 kg |

| 2.50 BC Doppelwelle | ca. 7,0 mm | ca. 50 kg |

| 3 ABC Dreiwellig | ca. 11,0 mm | Wir beraten Sie gerne! |

Brauchen Sie detaillierte Angaben oder eine Beratung, welche Wellpappe sich am besten für Ihren Einsatzzweck lohnt? Kontaktieren Sie unsere Fachberater oder bestellen Sie in unserem Web-Shop Gratis-Muster Ihres Wunschartikels.